年需求增长20%的千亿元产业,带你读懂生物可降解塑料

年需求增长20%的千亿元产业,带你读懂生物可降解塑料

生物降解塑料是指在自然界(如土壤和/或沙土等)条件下,和/或特定条件(如堆肥化或厌氧消化或水性培养液中)下,在自然界存在的微生物作用下降解,最终完全变成二氧化碳或/和甲烷、水及其所含元素的矿化无机盐以及新的生物质的塑料。由于在一定条件下可以生物降解,不增加环境负荷,生物可降解塑料是解决白色污染的有效途径。

目前全球研发的可降解塑料达几十种,能够进行工业化生产的主要包括化学合成的聚乳酸(PLA)、二元醇二羧酸脂肪族聚酯(PBS)及其共聚物聚己二酸对苯二甲酸丁二酯(PBAT)、微生物发酵合成的聚羟基脂肪酸酯(PHA)、天然高分子淀粉及这些品种的共混物,如淀粉/PVA、淀粉/PBS、淀粉/PLA等。目前可降解塑料常见的制品有一次性塑料制品(包装膜、垃圾袋、餐饮具)、农用地膜、育苗钵、植树钵、土木材料等。

以循环经济思想为指导,各国纷纷出台了相关政策,限制传统塑料的使用,支持生物降解类材料的发展。联合国环境规划署2018年上半年汇总的调查结果显示,世界上至少已有67个国家及地区采取限制措施,禁止生产塑料购物袋和泡沫塑料餐盒等引起污染的一次性塑料制品,或要求在使用时收费。

我国也非常重视生物降解塑料的发展。国家发改委在2015 年颁布的产业结构调整目录鼓励类的农业、石化化工、医药、轻工、纺织行业中,分别列出了可降解农用薄膜、可降解聚合物、可降解材料、生物可降解塑料及其系列产品、生物可降解纤维等鼓励发展的产业。2019年9月10日,国家深改委发布了《关于进一步加强塑料污染治理的意见》。

在地方层面, 2014年,吉林省公布了《吉林省禁止生产销售和提供一次性不可降解塑料购物袋、塑料餐具规定》,要求自2015 年1 月1 日起施行。

2015 年9 月,江苏省通过《江苏省循环经济促进条例》,该条例自2016 年1 月1日起施行。该条例规定,在该条例施行一年后,餐饮业应当提供可循环使用的筷子和可降解塑料餐具。

2008 年海南省颁布了《海南经济特区限制生产运输销售储存使用一次性塑料制品规定》;2018年4月11日中央发布了《关于支持海南全面深化改革开放的指导意见》,推动海南形成绿色生产生活方式,全面禁止在海南生产、销售和使用一次性不可降解塑料袋、塑料餐具,加快推进快递业绿色包装的应用。

生物可降解材料由于其绿色、环境友好、资源节约等特点和广泛的应用,正逐步成为引领当代世界科技创新和经济发展的又一个千亿元规模的新主导产业。根据欧洲生物塑料协会的统计,近年来生物降解塑料全球需求量递增速度为20%左右。

在欧美国家,淀粉和脂肪族聚酯的共混物被广泛用来生产购物袋、垃圾袋等产品。欧盟是国际上规模最大、销售最好的地区,目前市场规模在30万吨以上。位于意大利东北部亚得里亚海沿岸Bottrighe工业基地的Novamont 公司是目前国际上最大的降解塑料制品公司,产品在欧洲和美国有较大量的应用。据中国塑协降解塑料专业委员会统计,我国2016 年生物降解材料国内市场需求约8 万吨,随着海南禁塑政策实施,预计我国生物降解塑料的发展速度将高于国际水平。

1PBS/PBAT

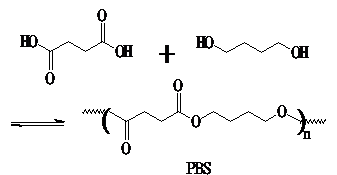

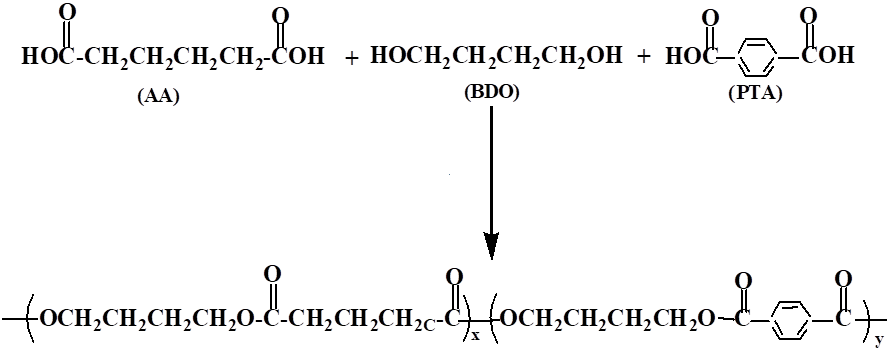

PBS/PBAT的合成方法有直接酯化法、酯交换法和扩链反应。直接酯化法是工业上应用最广的生产方法,首先在较低的温度下将丁二酸与过量的丁二醇进行酯化反应;然后在高温、高真空以及催化剂的作用下缩聚得到PBS。开发高效的催化剂、提高分子量、减少副反应是直接酯化方法的重要研究内容。酯交换法使用丁二酸二甲酯与等量的丁二醇在高温、高真空以及催化剂的作用下,进行酯交换反应并脱除甲醇。扩链反应则是为了进一步提高产物的分子量,使扩链剂的活性基团与聚酯的端羟基反应。

PBS聚合方程式

PBAT聚合方程式

日本三菱化学和昭和高分子公司是最早工业化生产PBS的厂家。三菱公司产能大约为1万吨左右。德国BASF 公司是目前国际上最大的PBAT制造商,脂肪族芳香族无规共聚酯PBAT(Ecoflex)已实现年产8万吨。

国内研究PBS/PBAT的单位主要有中科院理化所工程塑料国家工程研究中心、清华大学等,生产企业方面,杭州鑫富药业股份有限公司年产PBS 2.3万吨;广东金发科技控股公司的PBSA 完全生物降解塑料生产线产能达3万吨;山东汇盈新材料公司年产2.5万吨PBS/PBAT;新疆蓝山屯河聚酯有限公司拥有年产5000 吨生产装置;金晖兆隆年产2万吨生物降解塑料(PBS/PBAT)产品。

随着国内外急速禁塑政策的推广和民众对环境要求的提高,PBS/PBAT产品近年得到了快速的发展,目前我国正在建设或扩建的PBS/PBAT装置很多,部分装置的产能达到10万吨。预计在不远的将来,我国PBS/PBAT的产能将得到快速发展。

2聚乳酸

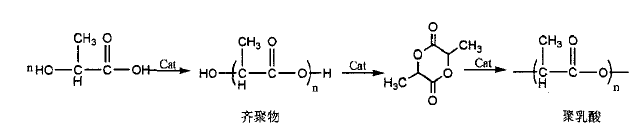

聚乳酸又称聚丙交酯,其原料为乳酸或其衍生物乳酸酯。乳酸的聚合可分为两种:直接合成法和间接合成法。直接合成法也称一步法,由乳酸直接脱水缩合,但目前还没有可靠的工艺制备高分子量的聚乳酸产品。目前实现了规模生产的聚乳酸工艺都是间接法,即丙交酯开环聚合:首先,乳酸分子间发生酯化反应合成乳酸寡聚体,然后高温裂解得到丙交酯;第二步是丙交酯在一定条件下开环聚合得到聚乳酸。间接法得到的聚乳酸分子量高、分子量分布窄、生产工艺易控制,是工业上常用的生产方法。

目前全球聚乳酸年生产能力约24万吨。美国Natureworks公司于2001年建立了年生产能力达14万吨的聚乳酸装置,是目前全球最大的聚乳酸生产企业,也是全球聚乳酸的最主要供应商。科比恩与道达尔在泰国的合资公司Total Corbion于2018年12月正式投产,聚乳酸年产能为7万吨。

我国聚乳酸目前实现产业化的单位有中科院长春应用化学所与浙江海正生物材料有限公司,已经实现15000吨的生产能力,并在建生产线产能5 万吨;安徽丰原公司3000吨的中试装置已经投入运行,中粮集团5000吨、江苏允有成公司10000吨的生产线已经可以批量化生产。正在进行中试的单位有上海同杰良生物材料有限公司、江苏九鼎集团等。

2015年,浙江海正立项启动了5万吨聚乳酸项目,将形成聚乳酸产能6.5万吨。九江科院生物化工有限公司2017年首期千吨级工程建成投产,二期万吨级高性能聚乳酸及改性生物降解材料生产线正在建设中。2018年8月,吉林中粮生物万吨级聚乳酸装置试车成功,并开始筹划建设年产10万吨聚乳酸项目。2018年,金丹生物新材料采用南京大学首创的有机胍催化定向聚合生产丙交酯和聚乳酸的工艺技术,于河南建成“1万吨L-丙交酯联产1000吨聚L-乳酸”连续化生产装置,预计2020年扩建规模至10万~15万吨。无锡南大绿色环境友好材料技术研究院有限公司计划开展10万吨聚L-乳酸连续化生产装置的设计与建设。2018年上半年,恒天长江建成国际上第一条万吨聚乳酸连续聚合熔融直纺纤维及制品生产线。2019年3月,通辽经济技术开发区与丰原集团签约“百万吨级生物新材料聚乳酸”项目,一期项目投资50亿元,年产30万吨聚乳酸,计划2021年建成投产。

3聚羟基烷酸酯(PHA)

PHA是聚羟基脂肪酸酯类材料的总称,大多数单体是链长为3~14个碳原子的3-羟基脂肪酸,侧链是高度可变的饱和或不饱和、支链或直链、脂肪族或芳香族的基团。PHA可以是同一种脂肪酸的均聚物,也可以是不同脂肪酸的共聚物。目前产业化品种已有4代。

第一代产品的典型代表为均聚物聚3-羟基丁酸酯(PHB)。该材料脆性大,很难大规模应用。为了改善加工性能,人们又研发了第二代产品聚3-羟基丁酸酯/3-羟基戊酸酯共聚物(PHBV)、第三代产品3-羟基丁酸酯/3-羟基己酸酯共聚物(PHBHHx)以及第四代产品聚3-羟基丁酸酯/4-羟基丁酸酯共聚物(P34HB)。

我国PHA 研究方面介入较早,目前处于世界先进水平。国内规模化生产的单位有宁波天安生物材料有限公司,已经达到2000吨PHB的生产能力;天津国韵生物科技有限公司在天津已建设了年产1 万吨PHA 生产线;深圳意可曼生物材料公司建有1万吨生产线。目前PHA生产的最大问题是生产成本高,严重影响了其推广和应用。近年来清华大学海水培养免消毒PHA生产技术取得了积极进展,并和中化集团签署了产业化示范协议,据报道该技术可以大幅降低PHA的生产成本。

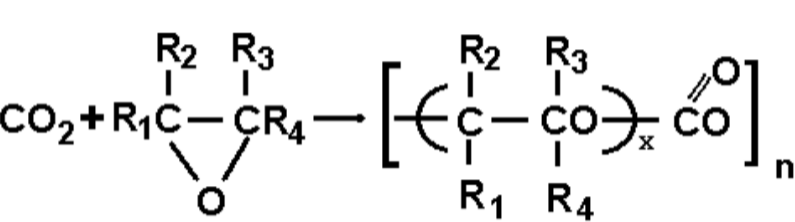

4 二氧化碳共聚物脂肪族聚碳酸酯(PPC)

国外最早研究PPC的是日本和美国,但一直没有实现工业化生产。我国于1985 年由国家自然科学基金开始立项研究,目前主要研究单位有长春应用化学研究所,中科院广州化学研究所,中山大学等。

内蒙古蒙西集团公司采用长春应用化学研究所的技术,利用水泥生产过程中产生的二氧化碳,已建成年产3000 吨PPC的装置。中国海洋石油总公司和中科院长春应化所合作,在海南东方化工城兴建了3000吨二氧化碳共聚物可降解塑料装置。浙江台州邦丰塑料有限公司从2010 年6月开始利用长春应化所的专利技术,在浙江温岭市建设3 万吨二氧化碳基塑料生产线。河南天冠集团有限公司以自主知识产权的二氧化碳捕获技术和成套装备技术,建成了千吨级PPC工业化生产线。江苏中科金龙化工股份有限公司已建成年产2.2 万吨二氧化碳基聚碳酸亚丙酯多元醇生产线。

来源:《中国化工信息》

作者:中国科学院理化技术研究所 季君晖

版权归原作者所有,部分文章推送时因种种原因未能与原作者联系上,若涉及版权问题,敬请原作者联系我们。联系方式:0552-3833233

评论(0)】

评论(0)】 点赞(

点赞(